光造形3Dプリンターで必須とも言える、取り外し式マグネットビルドプレートのレビューです。

光造形3Dプリンターで必須とも言える、取り外し式マグネットビルドプレートのレビューです。

光造形3DプリンターELEGOO SATURN Sは、ビルドプレートがブラスト処理(ざらざら処理)されており、食いつきが良い反面、プリント品を取り外しにくく、取り外す際に、プリント品を壊す等のトラブルが結構あるようです。

せっかく、高精細で綺麗にプリントしても、取り外す際に壊れてしまっては、残念ですよね。

取り外し式マグネットビルドプレートは、プレートを曲げてプリント品を簡単に取り外せる、スクレーパー不要の超便利アイテムです!

こんなに便利なのに、光造形3Dプリンターのメーカー純正では無いパーツになっています。

◆この記事で分かること

- 取り外し式マグネットビルドプレートレビュー(小物プリント編)

⇒難なく成功! - 取り外し式マグネットビルドプレートレビュー(大物プリント編)

⇒大失敗⇒改良して大成功!

取り外し式マグネットビルドプレートとは

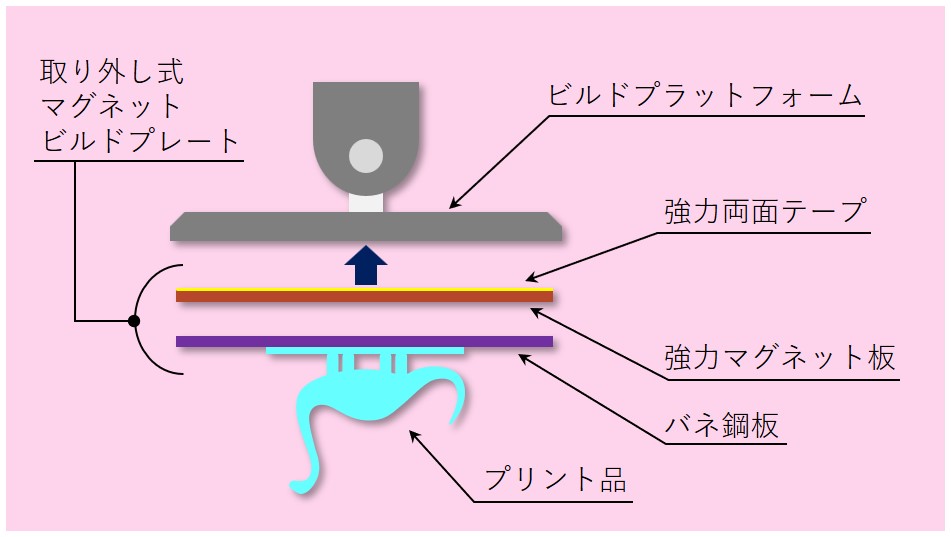

光造形の3Dプリンターは、ビルドプラットフォームにプリント品をくっつけて(ぶら下げて)立体にしていきます。

なので、ビルドプラットフォームにしっかりとくっついていないと、はがれて造形失敗になります。

しっかりとくっつくということは、完成時には、取りにくいことになり、取り外し時にプリント品を破損するという残念なこともおこります。

この問題の解決策として、取り外し式マグネットビルドプレートというものがあります。

FDM(熱溶解積層方式)タイプの3Dプリンターでは、標準で付いているものが多く、お馴染みの機能です。

薄いバネ鋼(マグネットに付くステンレス)の板と強力マグネットプレートで構成されたものです。

◆特徴

- バネ鋼なので、たわませることができるので、貼付いたモデルを取り外しやすい。

- ビルドプラットフォームから簡単に分離できて、スクレーパー不要でプリント品が取れるので、プラットフォームに力をかけることが無く、水平だしが狂うことが無い。

ビルドプラットフォームのZ方向位置調整+水平だしをやらないプリンター(NOBA3Dなど)は、使えない可能性があります。

マグネット+ビルドプレート分の厚みが2mm増す為、Z方向(高さ方向)の初期位置を変更する必要があります。ELEGOOなどは、レベリング調整時にZ方向の位置を調整するので問題なく使えます。

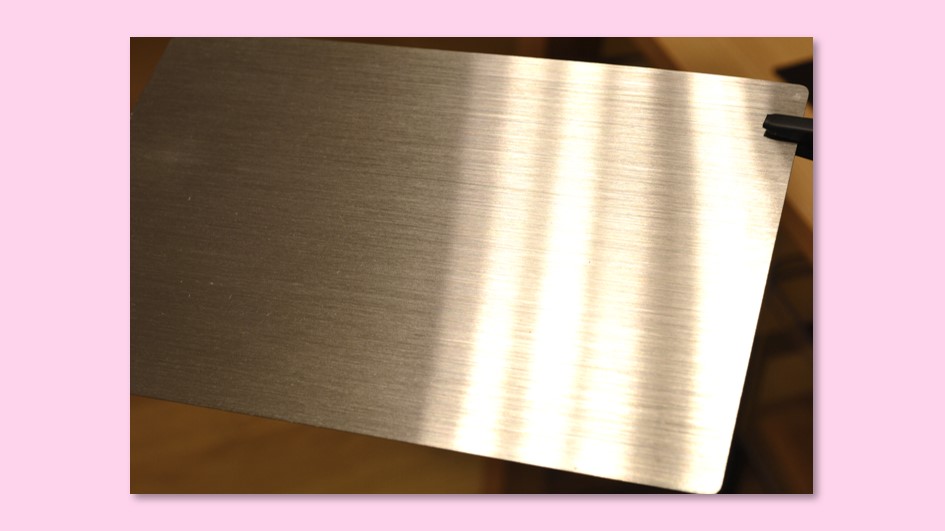

やや気になる表面状態

金属製のプレートですが、表面状態は、ヘアライン加工です。

ヘアライン加工とは、P150~P240番程度の研磨ベルトを回転させて押しつけ、単一方向の筋傷を付けるもので、装飾目的で実施することが多いものです。

筋が付くことで、高級感が出て、傷が目立ちにくくなります。

ステンレス板は、あらかじめヘアライン加工が施された材料が流通しています。

なので、この板を買ってきて、レーザーカットしたものになります。

このヘアラインですが、SATURN Sのビルドプレートのサンドブラスト面と比較すると、だいぶ凹凸が小さいです。凹凸深さは、1/3くらいという感じでしょうか。

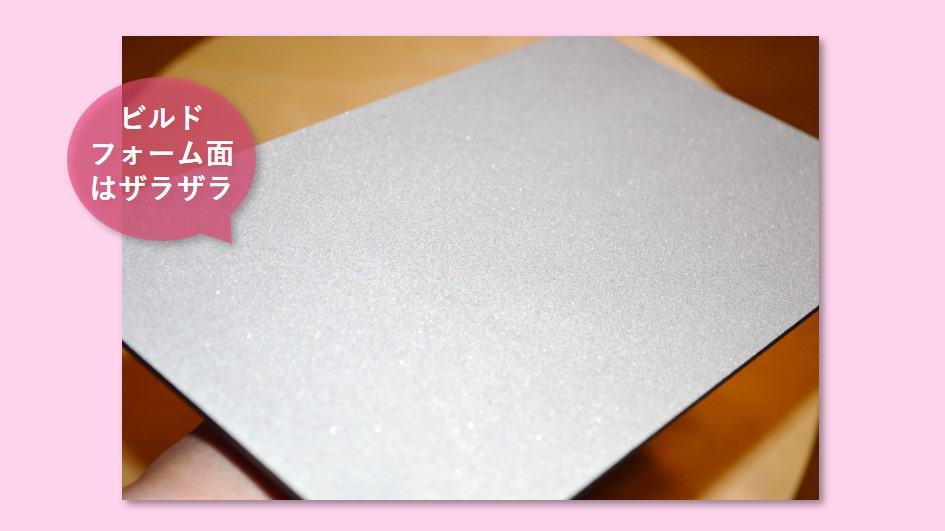

SATURN Sのビルドプラットフォーム面はこちら↓

正直、これでちゃんと初期層がくっついてくれるか?ちょっと心配です。

ヘアライン加工自体は、仕事で使ったことはあるので、表面状態は分かってはいたのですが、SATURN Sのビルドプレートが、思ったよりザラザラ感が大きかったので、心配になりました。

バネ鋼のビルドプレートは、外周のカット面のエッジがピンピンに立っています。このまま使用すると、手を切る懸念があるので、耐水ペーパーヤスリ(#240~#400)で外周を研磨した方が良いです。

ビルドフォームへの取付け

アマゾンでたまたま品切れだったので、アリエクスプレスで購入。

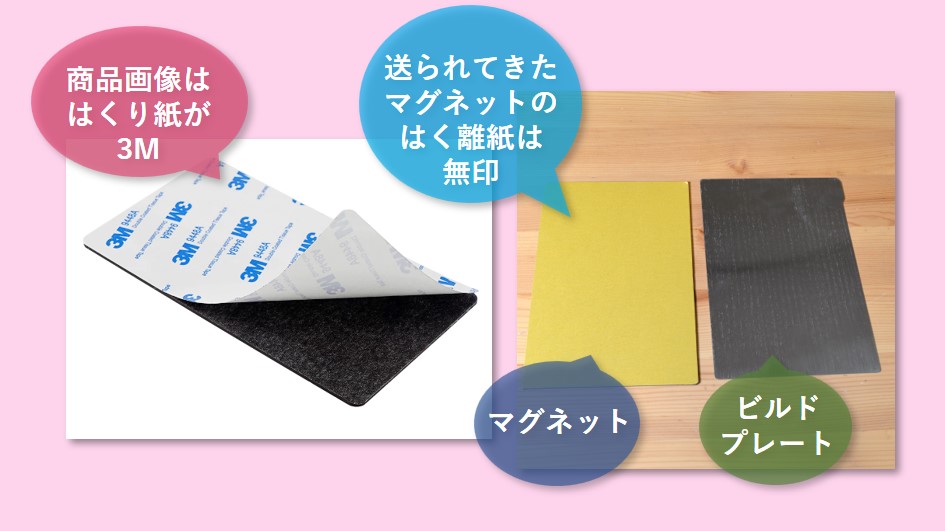

注文時には、マグネットに3Mの両面テープ(3M 9448A)が貼られている写真が掲載されていましたが、到着したものは、何の印刷も無いはく離紙でした・・・

だまされたかもしれません。

※下の写真で、マグネットの黄色く見えるものが、あらかじめマグネットに貼られた両面テープの剥離紙です。

まぁ、同等品の無名中華製両面テープかもしれませんが、はがれるようだったら両面テープを変えることにします。

SATURN Sのビルドフォームは、サンドブラスト処理もあるので、多少弱い両面テープでも、それなりに付くのではと思っています。

マグネットには、あらかじめ両面テープが貼り付けられています。

両面テープを別途用意する必要はありません。

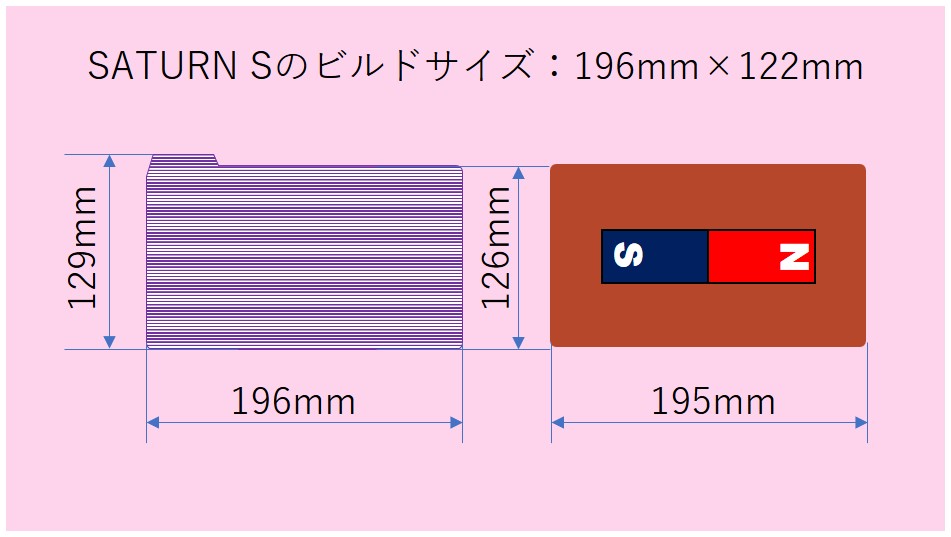

貼る前に大きさをチェックしておきます。

ビルドプラットフォームよりもマグネットプレートは一回り小さいです。

これを加味して、中央に貼れるようにします。

この手の両面テープは強力なので、貼り直しは不可です。

一発で貼ります。

貼ったら、すぐに使わず、マグネット面を下にして、ビルドフォームの重さが掛かった状態で、3日程度放置します。

両面テープは接着剤と違い、硬化するものではありませんが、加重をかけて放置することにより、馴染んで接着強度が増します。

ビルドプレートは、マグネットから取り外す為の耳があり、ビルドプラットフォームよりちょっとはみ出ます。

でも、レジンタンクの方が大きいので、ビルドプレートをマグネットに合わせてくっつければ、プリント時にレジンタンクに当たることはありません。

見にくいですが、こんな感じ↓

マグネットプレートとビルとプレートをつけることにより、ビルド面が2mm下がります。

プリントを開始する前に、ビルドプラットフォームのレベリング調整(Z方向の初期位置調整と水平だし)を実施します。

使ってみる(小物プリント編)

購入した3Dで試す

レジンは結構高価なので、試すにしても、どうでも良いものではなく、お気に入りの3Dデーターを使います。

最初に試すのは、ネットで購入した3Dデーターです。

有料3Dは、物によっては適切な状態で配置されて、サポートまでついているものがあります。

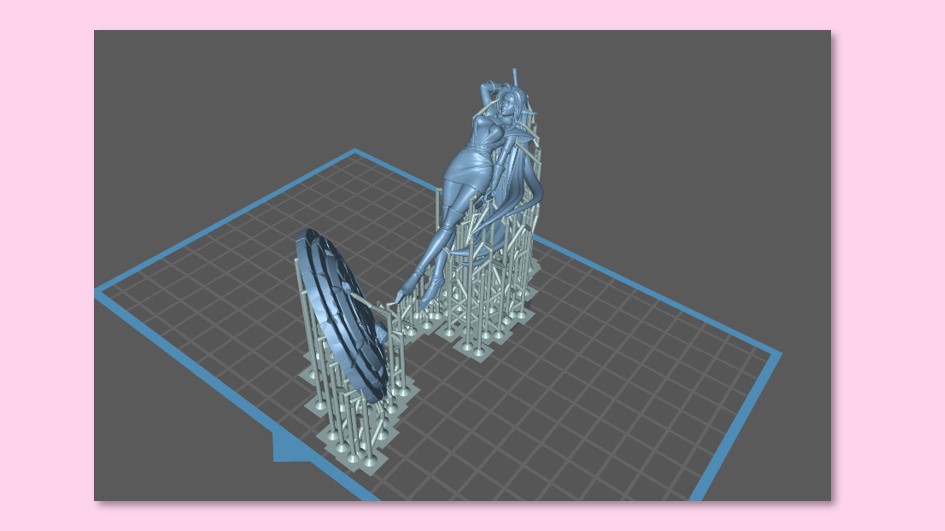

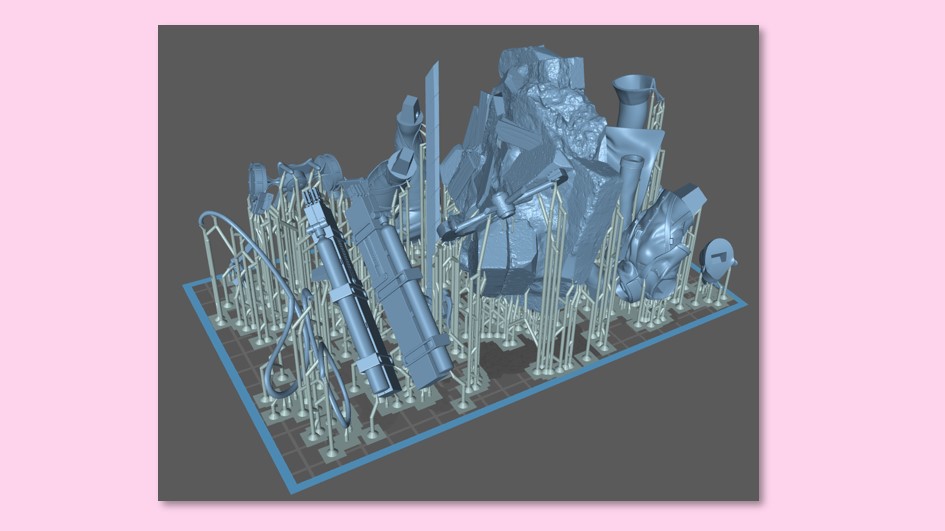

Chituboxで読み込むと、こんな感じです。↓

初心者には難しい、モデル配置の向きが、最初から適切な状態で配置されているのはとても楽ですし、勉強になります。

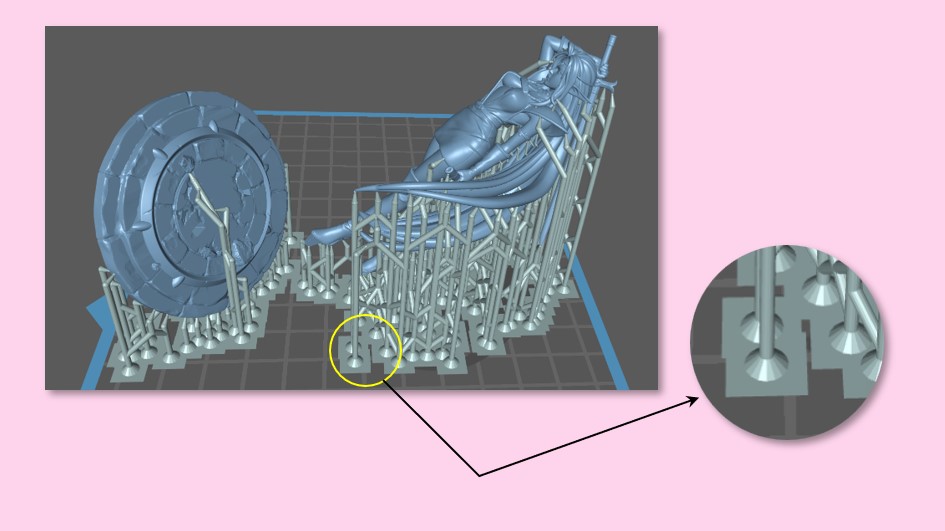

サポートの下面が、やや小さい四角の接地面になっています。

SATURN Sのビルドフォームだったら大丈夫な感じですが、マグネットビルドプレートは、ざらざら感が少ないので、もう少し接地面を増やしたい感じです。

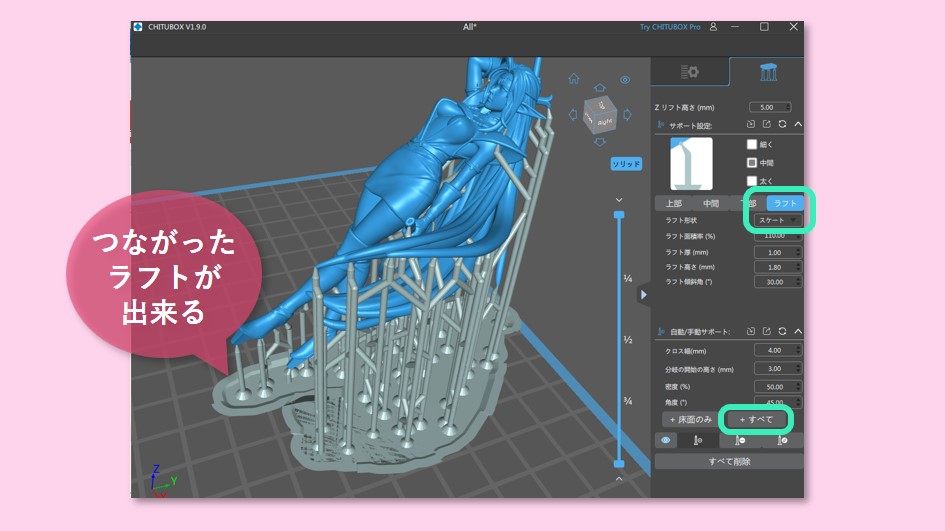

今回は、一旦サポートを全て消して、再度【ラフト】⇒【全て】でサポートを付けました。

この時ラフト形状は、【スケート】に設定しておきます。

これで、しっかりとしたつながったラフトが出来ました。

プリント準備

現在の部屋の温度は、12℃です。

冬なので、寒いです。

光造形3Dプリンターは、臭いが出るので、納戸だった部分をかたづけて使っています。

今回使うANYCUBICの水洗いレジンの使用温度範囲は、25℃~30℃となっています。

湯煎などをされる方が多いようですが、私は、ドライヤーを使います。

レジンタンクに良く振ったレジンを入れると、泡だった状態になりますが、ドライヤーで温めることで、泡も一瞬で消えるので、一石二鳥です。

ドライヤーは、2~3分レジン表面にあてると、10℃程度だったものが、25℃程度になります。

ほっておくとすぐ下がってしまうので、スタート直前に温めます。

小物での結果は?難なく成功!

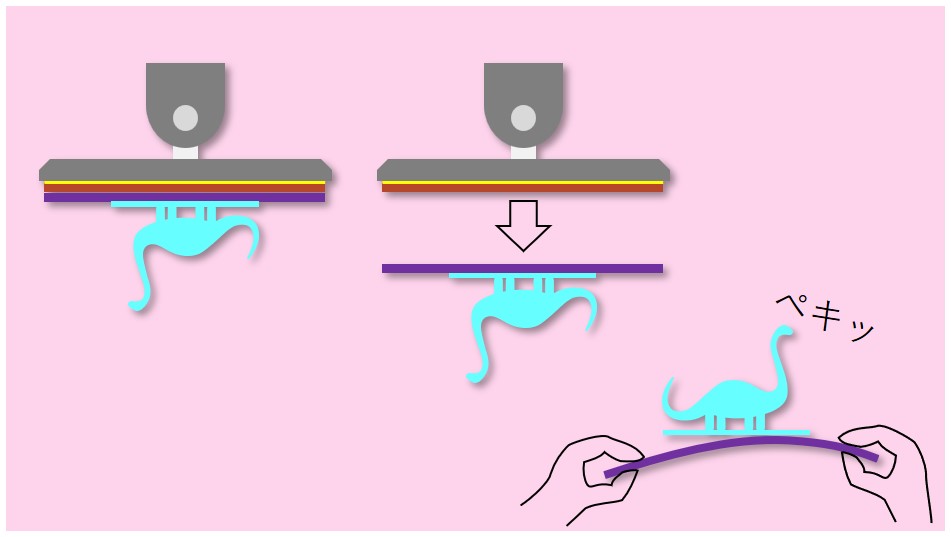

ビルドプレートからの取り外しは?

肝心の、ビルドプレートからの取り外しですが、まず、ビルドプラットフォームごとプリンター本体から取り外し、ステンレストレーで受けて洗面所へ。

その後、マグネットで吸着しているプリント品が付いたビルドプレートを取り外します。

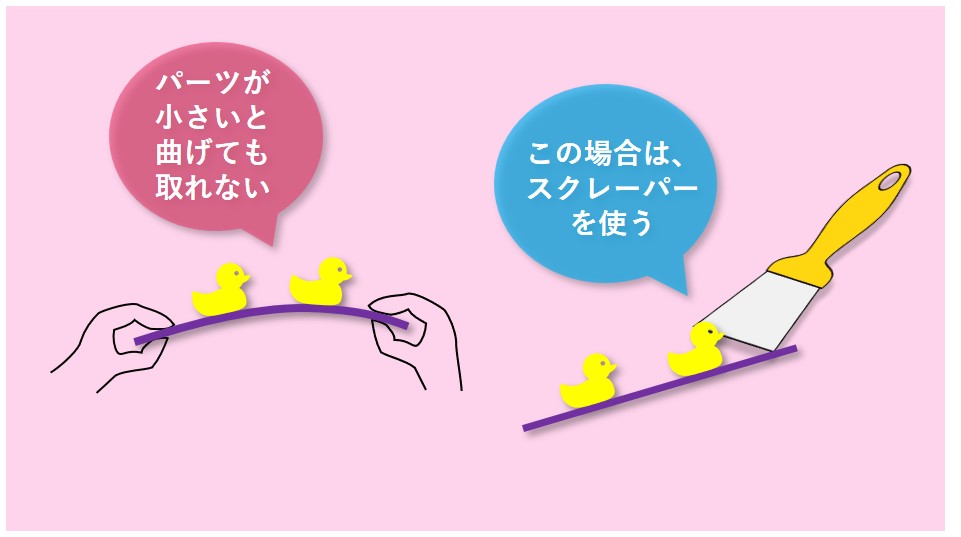

ビルドプレートを少し反らすと、プリント品はポコっと簡単に取れました。

スクレーパーが全く不要で、とても簡単です!

後は、大きめのタッパーに水を入れて、はけで洗います。

水洗い後の乾燥状態がこちら↓です。

使ってみる(大物プリント編)

光造形3Dプリント2回目にして、難易度がかなり高い、大物プリントを試します。

データーは有料のこちらのデーター。

ものすごい量のデーターが、SATURN Sのビルドプレート範囲いっぱいに配置されています。

こちらのデーターも、サポートの根元接地面積が小さいので、一旦消して、オートでサポートを付け直し、この時にラフトを付けます。

一部ラフトがビルドプレートの範囲を超えて、はみ出ましたが、モデルは入っているので、このまま進めます。

プリント条件は、同じ。

レジンは多めに入れて、ドライヤーで温め、25℃程度になったらプリント開始。

大物の結果は?

結果は・・・・

途中で、何も付いていないことが分かり、停止しました。

大失敗です。(+_+)

レジンタンクの中に、固まった岩みたいなブロックが一面にあります。

とりあえず、失敗時の対応として、全面発光させて、1層硬化させます。

残ったタンク内のレジンは、ろ紙を通して、レジンボトルに戻します。

レジンタンク内に貼付いている残骸を慎重に引き剥がします。

ここで、FEPフィルムに傷が付いたら、プリント出来なくなるので、注意です。

こちらが、残骸をUV硬化させたものです。

失敗した原因と対策を考える

失敗した原因はいくつか考えられます。

大物は、初期層も面積が大きくなります。

レジンタンク底面のFEPフィルムから、プリント品を引き剥がす動作時の力も大きくなります。

なので、よりプレートへの吸着力が強くないと、はがれてしまい、失敗します。

必要な吸着力を確保出来なかった原因と対策を、可能性が高い順にまとめます。

| 原因 | 対策 | |

|---|---|---|

| 1 | ビルドプレートの凹凸が小さく、食いつきにくい。 | ビルドプレートの表面に傷を付けて、吸着力をあげる。 |

| 2 | 初期層の露光時間が短かった。 (初期層:30秒) | 吸着力をあげる手段として、有力なのは、初期層の露光時間を長くすること。(初期層35秒に変更) |

| 3 | プリンターのZ位置調整+水平だしをコピー紙で実施したので、Z位置が低く、初期層が薄くなった。 | 同梱された厚紙のレベリングペーパーを使い、Z位置調整+水平だしをやり直す。 |

| 4 | プリント中のレジン温度が低く、硬化不足があり、途中でちぎれた。 | フットヒーターでプリンターを覆い、プリント中の温度を上げる。 |

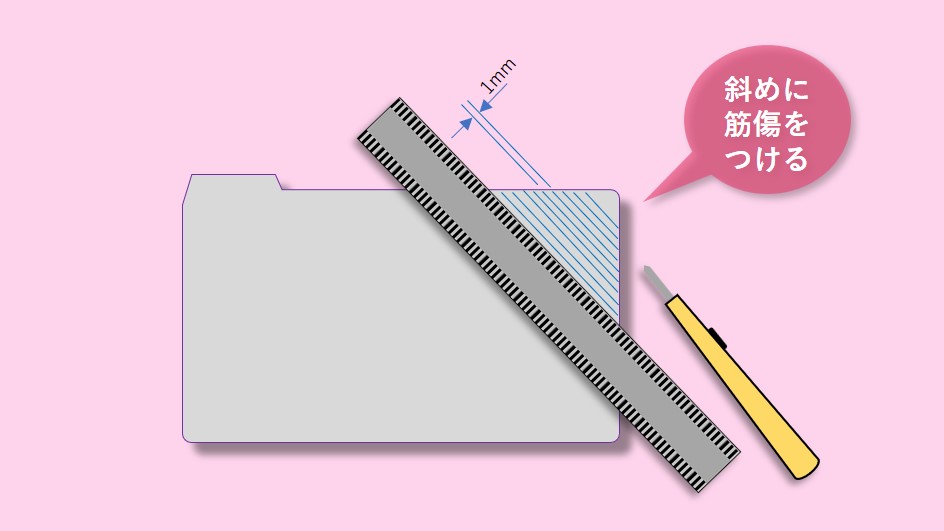

ビルドプレートの凹凸が小さい

最初から懸念していた部分です。

SATURN Sビルドフォームのサンドブラスト面と明らかに表面粗さが異なり、つるっとした感じです。

試しに、120番程度のペーパーヤスリをかけたのですが、傷はつくのですが、凹凸感はなく・・・・

というわけで、プラ板カット用のカッターと金属定規で、筋傷をつけることにしました。

板に対して、斜めに1mm幅程度で、強くひっかいて行きます。

出来上がった状態はこちら↓

カッター刃はダメになること覚悟で、かなり疲れますが、休み休み頑張ります。

本当はクロスで入れたかったのですが、気力が無く、一方向だけにしました。

少し切り子がでたので、溝は切れている状態です。

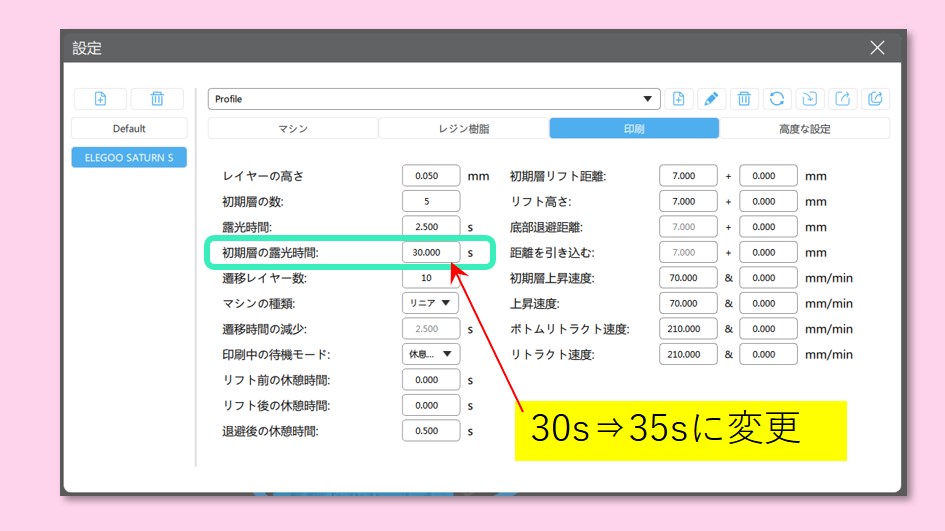

初期層の露光時間が短い

初期層の露光時間ですが、Chitu boxでSATURN S設定にしたとき、30秒でした。

これは、SATURN Sのサンドブラスト加工がされたビルドフォームに合わせた時間です。

SATURN Sの取説を見ると、25~40秒となっています。

今回は、ビルドプレートに傷を付けて、食いつきを良くしますが、サンドブラスト面に対しては、まだまだな感じなので、30秒⇒35秒に変更してみます。

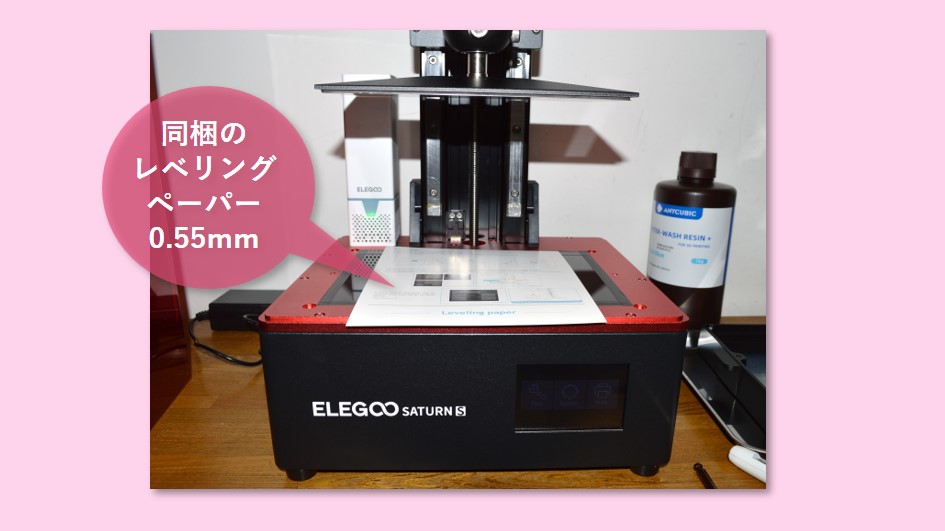

Z位置が低い

ビルドフォームの最初の設定です。

露光スタートの開始高さ(Z方向)とLCDに対する水平だしをします。

もともと、レベリングペーパーという厚紙(0.55mm)が入っていたのですが、ネット情報ではコピー紙でこの作業を実施している人が多く、私も最初、コピー紙(0.09mm)で実施しました。

ところが、プリント開始時に、LCD面にビルドフォームが下がってきた時、モーターが脱腸するような、ガ、ガ、ガッという音がしました。

下に行こうとして、モーターが回っているのに、すでに突き当たってしまっている感じでした。

プリント開始高さ(Z方向)が想定より低いと、初期層を5層にしていますが、スタート時もレジンタンクのFEPフィルムに当節していて、レジンが回り込まず、初期層として硬化していないのでは?という疑念がうかんできました。

というわけで、今回は、同梱されたレベリングペーパー(厚紙0.55mm)で、Z方向の調整と水平だしをやり直すことにしました。

プリント中のレジン温度が低い

失敗したレジンの残骸を見ると、ビルドプレート面のヘアライン模様がわずかしか転写されていないので、初期層から、はがれがあったと想像できますが、サポートが5mmほど出力されているので、しばらくは部分的にくっついていたようです。

レジン量が1回目の小物プリント時よりも多いので、最初に硬化する下の方のレジン温めが足りなかった感があります。

温め不足だと、UVをあてても硬化がおきにくくなるので、硬化不足で吸着性が低下します。

一方、レジンの温めは、初期層露光時だけで良く、その後は、プリンターから出る熱でレジンが温められるので、プリント最後まで温める必要は無いという情報があります。

1回目のプリントでこの辺りを確認したところ、プリント終了時のレジン温度は18℃でした。

この時部屋の温度は13℃。

確かに温まっているのですが、レジンの推奨温度25℃~35℃に対しては大分低いです。

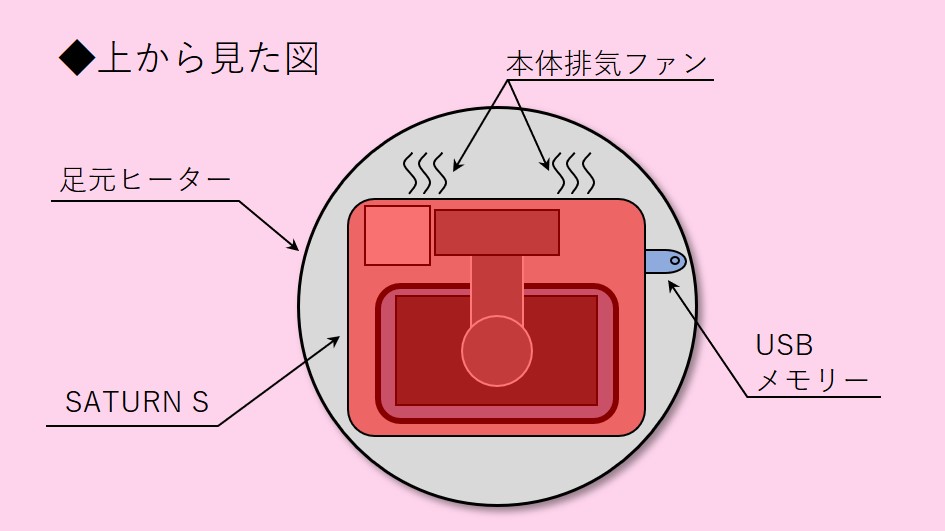

1回目は小物で上手くいきましたが、大きく複雑なものは、失敗する懸念もあり、対策として、足元ヒーターを使います。

このヒーターは、SATURN Sがすっぽり良い感じで収まり、円筒形なので、後ろのファン出口には空間ができます。

また、USBメモリーは、添付されていたものが、ギリ入る感じ。

さらに、温度は3段階調節が出来て、タイマーは3,6,9時間と3Dプリントに合わせたような感じ。

これはいけそうです!

ここまでの対策を、1つずつ検証すれば良いのですが、レジンと時間がもったいないので、4つの対策を一気に入れます。

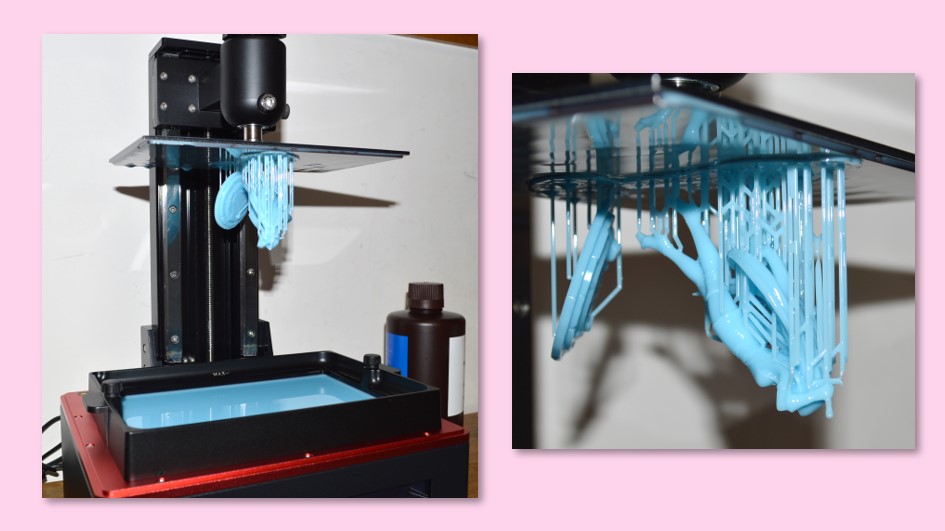

大物プリント対策結果は? 大成功!

見て下さい、この大量に付いたパーツを。

壮観ですね~!

細かいところに欠陥が無いか、確認しましたが、問題ありませんでした。

ビルドプラットフォームをプリンター本体から外した状態です。↓

最後は、レジンが無くなるんじゃないかと、ヒヤヒヤしましたが、最終面まで綺麗にプリントされていました。

取り外しですが、まず、マグネット吸着されているビルドフォームから、ビルドプレートごと取り外します。

この後、ビルドプレートを反らすと、ペリペリッという感じで、プリント品を取り外すことが出来ました。

こんなに、大面積で貼付いているのに、スクレーパーが不要で、簡単に外せました。

素晴らしいです!

乾燥後に、サポートを取ります。

これだけのパーツが一度にプリントすることが出来ました。

この後、2次硬化に入ります。

パーツを取り外したラフトの初期層の状態をみると、しっかりと斜めに付けた傷の模様が転写されており、しっかりと吸着していたことがわかります。

まとめ

ビルドプレートが取り外せる+プレートを反らせてプリントを取るという作業は、超簡単で、スクレーパーでガリガリやる必要はまったくありません!

初期状態では、吸着力不足で大物プリントは失敗しましたが、

- プラ板用カッターで無数の筋を入れる。

- 初期層露光時間を5秒伸ばす。

- プリンターのZ位置は、付属のレベリングペーパー(厚紙)で実施。

- レジンをドライヤーで暖め、プリント中もパネルヒーターで暖める。

で完璧でした。

一度成功条件が分かれば、後は繰り返すだけなので、問題ありません。

この取り外し式マグネットプレートはおすすめです。